焊接质量在工业生产中的关键作用及优化路径探析

焊接质量在工业生产中的关键作用及优化路径探析

在现代化工业生产体系中,焊接作为核心的金属连接工艺,其质量水平直接决定了产品结构的完整性与可靠性。从重型机械到精密仪器,从能源装备到航空航天,焊接质量不仅关乎产品性能表现,更与生产安全和经济收益紧密相连。

焊接质量对工业生产的深远影响主要体现在三个维度:

1、安全可靠性维度

在承压设备、钢结构工程等关键领域,焊接接头的强度与完整性是保障整体结构安全的第一道防线。存在缺陷的焊接接头可能引发应力集中,导致裂纹扩展甚至突发性断裂,近年来多起工业事故的溯源分析均指向焊接质量问题。特别是在动态载荷工况下,焊接缺陷更易成为疲劳裂纹的起源点。

2、产品使用寿命维度

在许多工业产品中,焊接部位往往是承受载荷和磨损的关键区域,如同产品的“心脏”和“关节”,其质量好坏直接影响产品的使用寿命。以桥梁建设为例,桥梁的钢梁连接处通过焊接固定,这些焊接部位长期承受车辆的重量和震动。如果焊接质量不佳,焊接处容易出现疲劳裂纹,随着时间推移,裂纹会不断扩展,最终导致钢梁断裂,桥梁坍塌。同样,在机械制造领域,设备的传动部件通过焊接连接,若焊接质量不过关,在高速运转和重载作用下,焊接部位很快会出现磨损,导致设备性能下降,使用寿命大幅缩短,给企业带来不必要的经济损失。

3、质量经济性维度

在消费升级背景下,焊接外观质量已成为产品溢价的重要指标。汽车白车身焊接的均匀鱼鳞纹、不锈钢制品的光顺焊缝,这些视觉特征已成为消费者评判制造工艺水平的重要依据。优秀的焊接外观既是工艺实力的体现,更是品牌价值的视觉载体。

提升焊接质量的系统化方案:

1、工艺装备升级

优质的焊接材料和设备是确保焊接质量的基础,如同建造高楼大厦需要坚固的砖石和先进的施工设备一样。在选择焊接材料时,要充分考虑其化学成分、力学性能等指标,确保与被焊接材料相匹配,具有良好的焊接性和抗裂性。同时,要选用性能稳定、精度高的焊接设备,如先进的自动化焊接设备,能够精确控制焊接参数,保证焊接过程的稳定性和可靠性,减少人为因素对焊接质量的影响。

2、人才梯队建设

构建涵盖基础理论、实操技能、缺陷分析的多维度培训体系。推行焊接工程师认证制度,重点培养工艺评定能力与异常工况处置能力。加强对焊接工人的培训和考核,建立系统、全面的培训体系。培训内容不仅包括焊接理论知识,如焊接工艺原理、焊接缺陷产生原因及防止方法等,还要注重实践操作技能的训练,让工人在实际操作中熟练掌握各种焊接方法和技巧。同时,要建立严格的考核制度,对工人的培训效果进行定期考核,只有考核合格者才能上岗操作,确保每一位焊接工人都具备较高的操作水平和责任心。

3、质量管理创新

建立完善的焊接质量管理体系是确保焊接质量达到标准要求的重要保障。该体系应涵盖焊接过程的各个环节,从焊接前的准备工作,如材料检验、坡口加工等,到焊接过程中的参数控制、操作规范执行,再到焊接后的质量检测,如无损检测、力学性能试验等,都要进行全程监控和检测。通过实时监测焊接参数,及时发现和纠正焊接过程中的偏差,确保焊接质量始终处于可控状态。同时,要建立完善的质量追溯机制,对每一道焊缝都能追溯到具体的操作人员、焊接时间和焊接参数,以便在出现质量问题时能够迅速查明原因,采取有效的纠正措施。

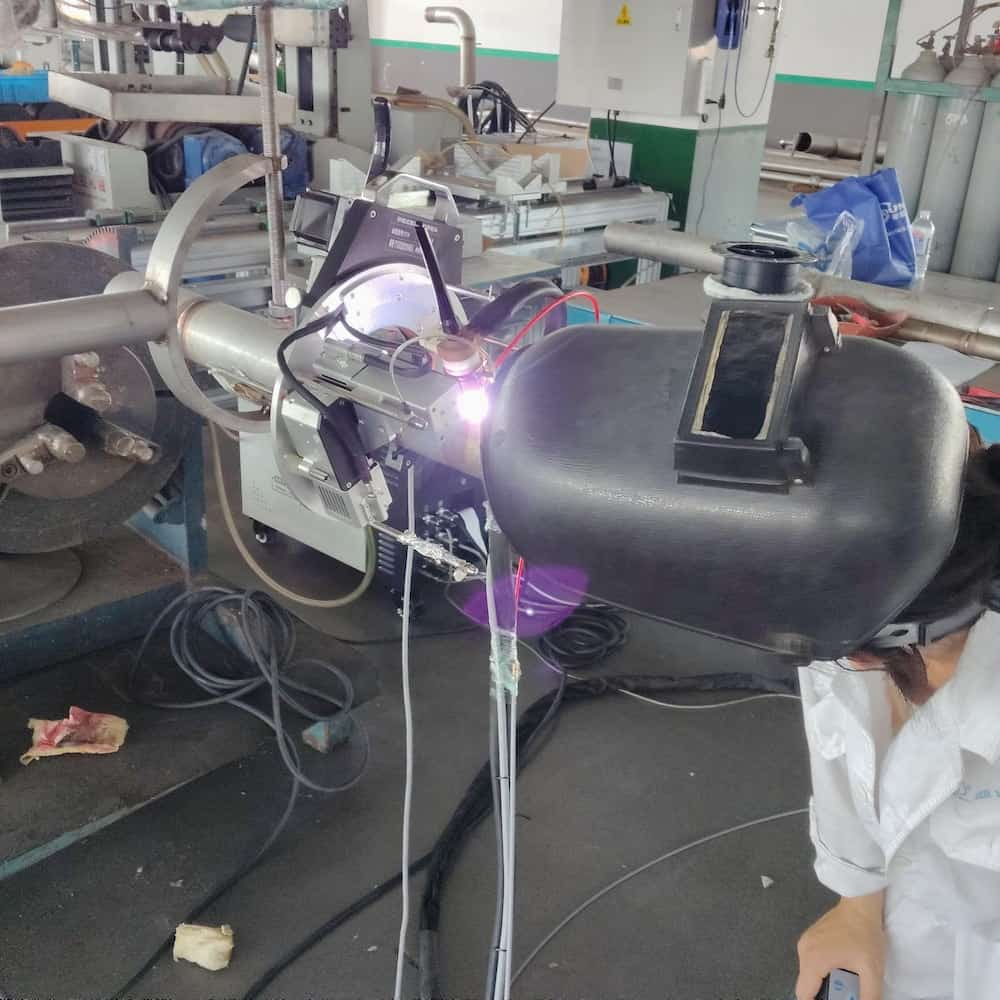

作为行业技术革新的实践者,上海辛盾自动化有限公司通过十余年技术积累,专注于自动化管道焊设备、全位置管板焊接设备、自动环缝焊接设备、一体化焊接控制电源、自动焊接专用设备的研发、制造、销售与售后一体化服务。十多年来,该公司始终专注于标准和非标准焊接设备,凭借先进的技术和优质的产品,很好地满足了管道焊接领域的市场需求,为提升焊接质量贡献了重要力量。

总之,焊接质量在工业生产中具有举足轻重的地位。只有从材料设备、人员培训、管理体系等多个方面入手,采取切实有效的措施,才能不断提高焊接质量,生产出安全可靠、经久耐用、外观精美的产品,在激烈的市场竞争中立于不败之地。