在工业生产的宏大版图中,焊接作为一项关键加工工艺,宛如神奇的纽带,将金属材料紧密相连,为各类产品的诞生奠定了基础。焊接质量,这一看似微观的要素,实则对工业生产有着举足轻重的影响,其重要性贯穿于产品的安全、寿命与外观等多个维度。

在众多工业产品领域,如汽车、船舶、航空航天等,焊接部位的强度与稳定性是产品安全性能的直接体现。以汽车为例,车身框架的焊接质量关乎着乘客在碰撞事故中的生命安全。若焊接存在缺陷,如虚焊、裂纹等,在车辆行驶过程中,尤其是遭遇碰撞时,焊接部位可能率先失效,导致车身结构解体,引发严重安全事故。同样,在船舶制造中,船体结构的焊接质量影响着船舶在复杂海洋环境下的抗风浪能力,一旦焊接出现问题,可能导致船体漏水甚至沉没,对船员生命和货物安全构成巨大威胁。

在工业产品的长期使用过程中,焊接部位往往是承受载荷和磨损的关键区域。以桥梁结构为例,桥梁的钢梁连接处通过焊接固定,这些焊接部位长期承受车辆和行人的重量以及自然环境的侵蚀。如果焊接质量不佳,容易出现疲劳裂纹,随着时间推移,裂纹不断扩展,最终可能导致钢梁断裂,严重影响桥梁的使用寿命和安全性。在机械制造领域,设备的零部件通过焊接组装,若焊接质量不过关,在使用过程中容易出现磨损加剧、松动等问题,导致设备频繁故障,缩短设备的使用寿命,增加企业的维修成本和生产中断风险。

在现代工业市场竞争中,产品的外观质量已成为吸引消费者的重要因素之一。焊接质量好的产品,焊缝均匀、光滑,表面处理精细,整体外观整洁美观,能够给消费者留下良好的第一印象,提升产品的市场竞争力。例如,在电子产品制造中,外壳的焊接质量不仅影响产品的整体美观度,还关系到产品的防水、防尘性能。而焊接质量差的产品,焊缝粗糙、有气孔、夹渣等缺陷,外观瑕疵明显,容易让消费者对产品的质量产生质疑,降低产品的市场认可度。

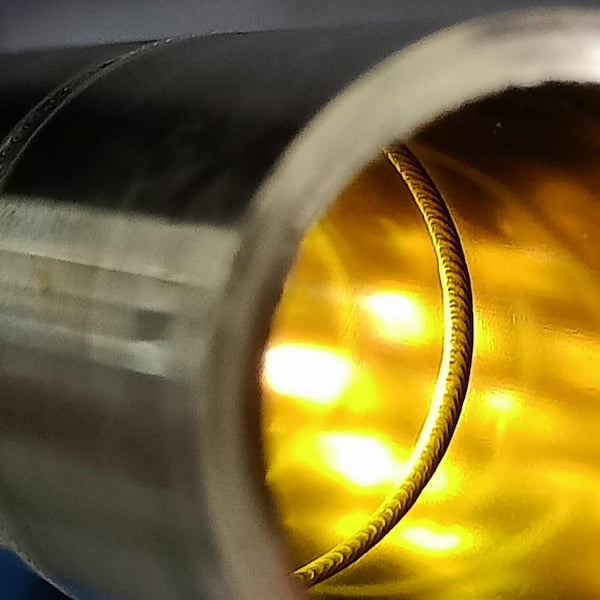

优质的焊接材料是保障焊接质量的前提。不同金属材料的化学成分和物理特性各不相同,因此选择与之匹配的焊接材料至关重要。例如,焊接不锈钢时应选用成分相近的焊材,以确保焊缝的耐腐蚀性和力学性能。同时,先进的焊接设备能够提供稳定的焊接参数,保障焊接过程的可靠性与一致性。如采用自动化焊接设备,可实现精准的焊接路径控制与参数调节,减少人为操作带来的质量波动。上海辛盾自动化有限公司正是这一领域的优秀代表,专注于全位置自动化管焊设备、一体化焊接控制电源、自动焊接专用设备及管板焊接机的研发、制造、销售与服务体系。公司十多年来持续深耕标准与非标焊接设备领域,其产品紧密贴合管道焊接的实际需求,为提升焊接质量提供了可靠的设备支持。

焊接工人的操作技能和责任心是影响焊接质量的关键因素。因此,加强对焊接工人的培训与考核至关重要。培训内容应涵盖焊接理论知识、操作技能、安全规范等多个方面,通过理论授课、实际操作演示、案例分析等多种方式,提高工人的焊接水平。同时,建立严格的考核制度,对工人的焊接技能进行定期考核,只有考核合格的工人才能上岗操作。此外,还应注重培养工人的责任心和质量意识,让他们认识到焊接质量对产品和企业的重要性,从而在工作中自觉遵守操作规程,保证焊接质量。

建立完善的焊接质量管理体系是实现焊接质量全程监控和检测的重要保障。该体系应涵盖焊接工艺评定、焊接材料管理、焊接过程控制、焊接检验检测等多个环节。在焊接工艺评定方面,应根据产品的要求和焊接材料的特点,制定合理的焊接工艺规程,并通过试验验证其可行性和可靠性。在焊接材料管理方面,应建立严格的材料采购、验收、储存和使用制度,确保焊接材料的质量符合要求。在焊接过程控制方面,应采用先进的监控技术,如焊接参数实时监测、焊接视频监控等,及时发现和纠正焊接过程中的问题。在焊接检验检测方面,应采用多种检测方法,如无损检测、力学性能试验等,对焊接质量进行全面检测,确保焊接质量达到标准要求。

焊接质量在工业生产中扮演着至关重要的角色,它关系到产品的安全、寿命和外观质量。通过精选优质焊接材料与设备、强化焊接工人培训与考核以及构建完善焊接质量管理体系等措施,可以有效提高焊接质量,为工业生产的高质量发展奠定坚实基础。

1. 企业宗旨:辛盾自动化秉承“专业、诚信”理念,精准响应客户需求,以创新为引擎、服务为基石,致力于为客户提供省心、省时、省力的管道焊接解决方案,打造行业领先的性价比标杆;

2. 企业愿景:以技术创新驱动价值创造,构建以核心技术为附加值的竞争壁垒,引领管道焊接行业的智能化升级;

3. 质量理念:全流程严控品质,从设计到交付精益求精;以细节成就完美,让每件产品成为可靠性的代名词;

4. 服务使命:聚焦客户真实痛点,提供定制化优质产品与全周期服务,让技术赋能转化为客户体验的实质提升。

在环保领域,公司积极履行社会责任,从研发、生产到使用的全流程深入贯彻环保理念,为行业树立了绿色发展的典范:

1.研发:在环保方面,公司始终坚持从研发源头入手解决问题。将环保理念贯穿于焊接产品的研发、生产和使用全生命周期,致力于减少对人体的辐射,降低作业环境的污染,例如采用PFC技术的焊接电源、高频电子引弧技术,以及适用于远距离或外部作业的可视化焊接解决方案,不仅提升了焊接的精准度和效率,也在一定程度上减少了不必要的资源消耗和环境污染;

2.生产:在生产过程中,公司秉持垃圾分类回收的原则,最大限度地重复利用生产材料,减少资源浪费和废弃物的产生。公司每月都会举办“环保之星”评选活动旨在强化员工的环保意识,这一举措不仅激发了员工参与环保行动的积极性,也在公司内部营造了浓厚的环保氛围,使环保成为每一位员工的自觉行动;

3.使用:公司的创新减污产品为用户带来了更加环保的使用体验。焊工在使用这些产品时,可以穿着洁净的工作服进行作业,有效避免了因日常杂乱导致的二次环境污染。

1. 为确保持续提供高品质产品与服务,公司构建了全面且严谨的质量管理体系,公司内部流程参考了汽车质量管理工具,例如APOP、PPAD、FMEA和8-D报告;

2. 建立常态化绩效考核机制,公司质量部门每月对所有参与产品质量的员工进行考核,并进行质量星级评定,对优秀员工进行奖励;

3. 公司每年通过第三方权威机构开展三大管理体系审核:ISO9001质量体系认证和ISO14001环境管理体系认证;

4. 公司每年进行ISO45001职业健康安全管理体系认证;

5. 产品合规性保障,所有产品均通过欧盟CE认证;

6. 全流程质量追溯系统,搭建零部件条形码管理系统:所有零部件均建立条形码归档系统,实现一物一码精准追溯,可追溯其生产、销售和售后服务。

为持续提升客户体验并保障产品全生命周期的无忧运行,我们郑重推出以下核心售后服务承诺:

1. 全球化售后网络布局: 我们将持续投入资源,在全球范围内逐步建立并完善覆盖广泛、响应迅速的售后服务网络;

2. 八年零配件供应保障: 我们承诺,对于所售出的所有产品,自售出之日起,确保提供长达八年的零配件稳定供应服务;

3. 高效响应与解决方案: 我们致力于提供极致的服务响应速度。在收到客户服务请求后,我们承诺在2小时内作出实质性响应,并确保在8小时内提出有效的解决方案;

4. 物联网技术赋能服务升级:构建强大的远程监控与管理能力,确保应用更新、故障预警、远程诊断与维护能够更加及时、便捷地触达每一位客户,大幅提升售后服务的主动性与预见性。目前部分产品已升级至物联网技术,2025年所有产品将全面升级至物联网技术,确保应用更新和售后服务的及时性和便捷性。